编者 “历览前贤国与家,成由勤俭败由奢”。在当前特殊时期,浪费能耗就是一种奢侈,节能就是一种增效。在上汽工会“先锋号在行动”号召下,上汽全员敢于抗击“严冬”,积极为节能减排作贡献。从节约一度电、一滴水做起,从改进一个项目做起,不断挖掘节能的潜力,打响能源消耗保卫战,为提高上汽核心竞争能力和国际经营能力,走可持续发展道路筑起坚强后盾。

上海通用汽车

挑战极限,节能无限

作为节能先锋团队,如何把能耗降到最低,如何在自己的节能极限中寻找突破,是上海通用汽车北厂油漆车间始终探索的。为进一步挖掘节能潜力,车间专门成立了节能推进小组,力争“创新节能,科学节能,和谐节能”。推进小组首先对自身的能源结构进行分析,确定落实重大突破的方向和对策。组内管理、技术人员通过开展“头脑风暴”等讨论活动,对车间运行的各个设备的运行能耗进行计算分析对比,并随之实施了众多创新节能措施。

调漆间是油漆车间的心脏,它通过油漆循环系统把油漆源源不断地送到喷漆室。为保证油漆不沉降,即使在非生产日,也要不停运转。在“头脑风暴”会上,大家对汽车行业多年来非生产日油漆循环系统的运行规范提出质疑:“为什么非生产日该系统一定要保持和生产时同样参数运行呢?能否在保证油漆循环不沉降的情况下,降低非生产日油漆循环系统的供气压力,达到节能的目的呢?”

为此,节能小组迅速组织人员论证试验。在大家的共同努力下,将调漆间油漆循环系统压缩空气的供气压力从原先的6公斤逐步降低,调整到保证循环不沉降的极限值,从而既节约了大量压缩空气消耗,又能满足油漆质量的流动性需求。一举使非生产日用气比例从55%降到21%,此项目每年节约费用逾百万元。

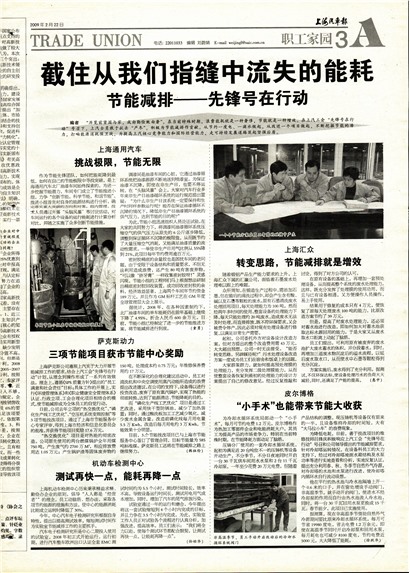

密封胶桶底的余量胶也是困扰车间的老问题,由于受限于设备结构和质量要求,不但无法利用造成浪费,还产生80吨有害废弃物。“可以像‘挤牙膏’一样收集密封胶呀!”灵感闪现,节能小组的工程师们马上根据想法研制出桶底密封胶回收装置,成功回收密封胶的余料,经济效益显著,上海两个车间年节约资金189万元,并且作为GM标杆工艺在GM年度全球管理层大会上展示。

据统计,2008年,在各种因素制约下,北厂油漆车间的单车能耗仍在前年基础上继续下降了4.95%,折合人民币600余万元。目前,节能小组已经制定了进一步的节能推进方案,将节能减排进行到底。(童勇)

萨克斯动力

三项节能项目获市节能中心奖励

上海萨克斯公司遵照上汽关于大力开展节能减排工作的要求,结合上汽工会“先锋号在行动”计划,从理念到操作形成了一系列有效做法。理念上,遵循《SPS质量方针》提出的“员工满意和社会责任”目标;在具体工作的开展上,实行《环境管理体系》和《职业健康安全管理体系》认证、行政立项、工会合理化项目相结合的模式,使节能减排成为全体员工的自觉行动。

日前,公司去年立项的“热交换优化”、磷化生产线工艺优化”“空压机系统变频控制”等3项节能技改项目,通过了上海市节能服务中心专家评审,得到上海市经济和信息化委员会的批准,并获得节能项目奖励17.6万元。

“热交换优化”项目是对热能的彻底改造。公司原先使用的两台燃煤锅炉全年用煤750吨,产生废气约2700万M³,相应排放费用达1.05万元;产生锅炉渣等固体废弃物约150吨,处理成本约0.75万元;年维修保养费用约17万元。

在不断深化的合理化建议活动中,员工对清洗机和中央空调使用蒸汽动能所造成的浪费提出改进建议。在公司的支持下,设备得以进行投资改造,废弃了原有蒸汽锅炉,实现了热能的彻底转换,达到了能源清洁、节能降耗的目的。

而“磷化生产线工艺优化”项目是通过工艺改进,采用快干型防锈油,减少了加热装置;同时,通过酸洗板加工工艺减少氧化,减少废水金属含量。改造前磷化线每月用电量5.5万Kwh,改造后每月用电约3万Kwh,节能效果十分明显。

目前,3个节能技改项目已与上海市节能服务中心签订了管理合同,目标节能量为585吨标准煤。萨克斯员工还将在节能减排之路上继续努力。(韩祖伦)

机动车检测中心

测试再快一点,能耗再降一点

上海机动车检测中心历来秉承精益求精、勤俭办企业的原则,倡导“人人都是‘经营者’”的理念,员工动脑筋、想办法,采取各项节约能源的措施和方法,使中心的能源消耗比刚成立运转时降低了30%。

今年,中心汽车电子检测研究所根据自身特性,提出以提高测试效率,缩短测试时间作为实验室节能减排工作的主要抓手。

汽车电子检测研究所是中心二期投入使用的试验室,2008年初正式开始运行。运行初期,进行汽车整车欧洲出口认证全套EMC测试时间约为5.5个小时,测试时间较长,效率不高,导致设备运行时间长,测试用电用气成本增加,同时,增加了汽车的尾气排放污染。

试验室通过一年的运行和磨合,今年提出将这一套试验缩短到4个小时内完成的目标,并且力争在3.5个小时内完成。为此,实验室工作人员正对试验各个流程进行认真分析,加强改进,提高效率。员工们表示:“我们将全力以赴,使每个测试环节都配合默契,让测试再快一点,让能耗再降一点”。(孙幼华)

上海汇众

转变思路,节能减排就是增效

随着锻铝产品生产能力要求的上升,上海汇众下属的汇瀛公司,面临着石墨废水处理难以跟上的难题。

众所周知,在锻造生产过程中,需添加石墨,但在锻后的清洗过程中,却会产生含有酸、碱以及石墨等颗粒的废水。原有石墨清洗废水处理回用项目,每天处理能力为100吨。然而经过两年多时间的使用,整套设备的处理能力下降,每天只能处理约20吨废水,造成废水无法及时处理,而直接排放,既不符合环保要求,又会被责令停产。因此必须对现有处理设备进行修复,以满足日常生产需要。

起初,公司委托外方对设备设计改造方案,但对方提出的整个改造费用需43万元,大大超出预想,公司一时无法接受。“能否转变思路,另辟蹊径呢?”污水处理设备改造方案一度成为员工们在宿舍和饭桌上的话题。

大家群策群力,就如何提高预处理膜的处理能力,充分发挥二级处理膜能力,从而使整套设备恢复到最初的处理能力的设计方案提出了自己的修改意见。经过反复推敲和讨论,得到了对方公司的认可。

在原有设备的基础上,再增加一套预处理设备,从而提高整个系统的废水处理能力。这样,既充分发挥了处理膜的使用功用,而且与已有设备相通,又方便操作人员操作,易上手使用。

结果用于修复的成本只有4万元,便恢复了原每天处理废水100吨的能力,比原改造方案节约了39万元。

但是,提高了对废水处理能力,还必须对蓄水池进行改造,即如何加大对蓄水池获取达标水源回用的能力。于是大家又从废水取水口距离上动起了脑筋。

员工们提出,可利用原有被废弃的废水池扩大废水蓄水的体积,并分段蓄水。同时,再增加三道废水物沉淀后的溢水流程,以延后废水取水口,从而使水中石墨等颗粒得到充分沉淀。

方案实施后,废水得到了充分利用。据测试,不仅环保达标,使设备处理污水的负荷大大减轻,同时,还满足了产能的提高。(惠中)

皮尔博格

“小手术”也能带来节能大收获

为冷却水循环系统局部动一个“小手术”,每月可节约电费1.2万元。皮尔博格作为热加工零部件企业和电能消耗大户,其员工为提高产品的市场竞争力,特别是在当前特殊时期,在节能降耗方面动足了脑筋。

压铸分厂使用的一套冷却水循环系统,起初为满足近20台吨位不一的压铸机等设备开动生产,不分季节,不分日夜地同时开启一台30千瓦供车间用水水泵和2台11千瓦冷却泵,一年至少花费20万元电费。但随着产品结构的调整,现压铸机等设备仅有原来的一半,且设备维持冷却的时间短,大有“大马拉小车”的浪费现象。

为降低电耗,日前,善于技改项目的维修技师吕锋庆积极响应上汽工会“先锋号在行动”号召和公司领导提出的节能减排要求,针对冷却塔运转情况,在设备科员工的大力支持下,经过对冷却塔地面水箱结构及水泵功率等进行实地查看和分析,实地反复认证,提出充分利用春、秋、冬季节自然外气冷源,对冷却塔的水池和水泵进行改进,使冷却塔内循环水自行流动设想。

他在平行的热水池与冷水池隔墙上开一个0.6米的口子,并在窗外增设手动阀门,非高温季节,就手动开启阀门,使进水不经冷却泵的作用而自行由热水池流入冷水池,同时,将一台30千瓦回用水泵更换成15千瓦。春节前夕,此项目已实施使用。

据测算,现在非高温季节借助自然外气冷源期间要比原来冷却水循环系统,每月可节省19980度电,省去电费1.2万余元,即使在高温季节同时开启冷却泵和回用水泵,每月耗电也可减少8100度电,节约电费近5000元,大大降低了能耗。(徐跃华)