上海市委书记俞正声要求上汽做“履行社会责任的排头兵”,上汽工会积极响应,精心塑造“先锋号在行动”品牌,积极动员广大职工勇拓节能减排空间、勇争节能减排先锋,用他们的无穷智慧和力量,为节能减排、降本增效作出积极贡献

变废为宝增效益

主体:上海通用北厂冲压机修小组

关键词:钢卷废料回收 增值225万元

上海通用金桥北厂冲压车间在“绿动未来”的企业发展主旨指导下,不断调研挖潜,一个个节能项目顺利立项实施,并得到广泛好评,“钢卷废料回收”就是其中之一。

冲压车间的开卷线设备主要负责将钢卷加工成不同形状的料片提供给生产线。在该方案实施前,所有的侧围余料都经过废料线当作废料处理,而且板料在通过废料通道后严重变形,丧失利用价值。机修班组在主管张学忠带领下,经过近半年的技术方案测试评估、设备程序的改造、料架的制造加工,于2010年3月正式实施。该回收方案创新性地将由开卷线压力机冲出的余料(废料),直接从压机送出,再由专门的装置送至收集箱,同时又确保生产现场的安全,根据2010年产量计算,每年废料回收为公司创造增值约达225万元。

另外,机修班组还牵头编制了详细的废料回收SOS标准化作业指导书。如今,废料回收项目已在金桥冲压顺利实施。在倡导低碳、节能、减排的大环境下,废料回收项目带来了可观的经济效益和社会效益,而且此项目还可以推广到上海通用其他基地的冲压车间。

牵住“牛鼻”攻“大户”

主体:延锋彼欧“节能先锋”小组

关键词:烘房改造 市节能技改示范项目

延锋彼欧汽车外饰系统公司成立了一支由设备方面资深工程师组成的“节能先锋”小组,2010年,该小组对安亭分公司涂装二线烘房进行设备改造,以关键环节为“牛鼻子”,通过对热交换系统的改造,减少了设备运行能耗,仅5个月便收回了100万元改造成本。该项目被评为2010年上海市节能技改示范项目,获得节能技改专项资金奖励。

涂装二线烘房是延锋彼欧的耗能“大户”之一,每年能耗达967吨标煤。改造前,烘房采用间接加热方式,即:通过在烘房室外直接燃烧煤气制造大量高温烟气,然后将该高温烟气作为热源送入热交换器,与烘房内的循环空气进行换热,加热后的空气再通过循环风机送入烘房,而大量较高温度的废气则直接排放到室外。由于该废气的温度必须大于烘房的温度,且为了满足换热器的换热效率,送排放风量必须较大,热损失严重。

基于新型涂装线的烘道加热技术发展和节能减排需要,节能小组决定使用煤气作为热源的直接加热系统。工作时,煤气在循环加热装置中燃烧产生高温烟气,高温烟气再与经过吸风管从烘房内吸出的热空气及从外部进入的新鲜空气进行混合,混合后的热空气经过循环风机由送风管送入烘房内,并对烘房进行加热。

优化工艺提升材料利用率

主体:上海汇众轿车底盘厂二车间革新小组

关键词:落料排样优化 降本156万元

上海汇众轿车底盘厂二车间革新小组共有7名成员,主要由车间技术支持条线老、中、青三代骨干员工组成,旨在提高冲压材料的利用率,降低公司生产成本。

提高材料利用率即优化落料排样,但是如何在生产了近五六年的成熟产品上进行落料排样的优化,难度相当大:首先,人们的思路已经固化,很难想到新的方法:其次,老工艺优化是否合适、是否会在生产中发生“不良反应”,这给小组每一个成员带来了沉重压力。

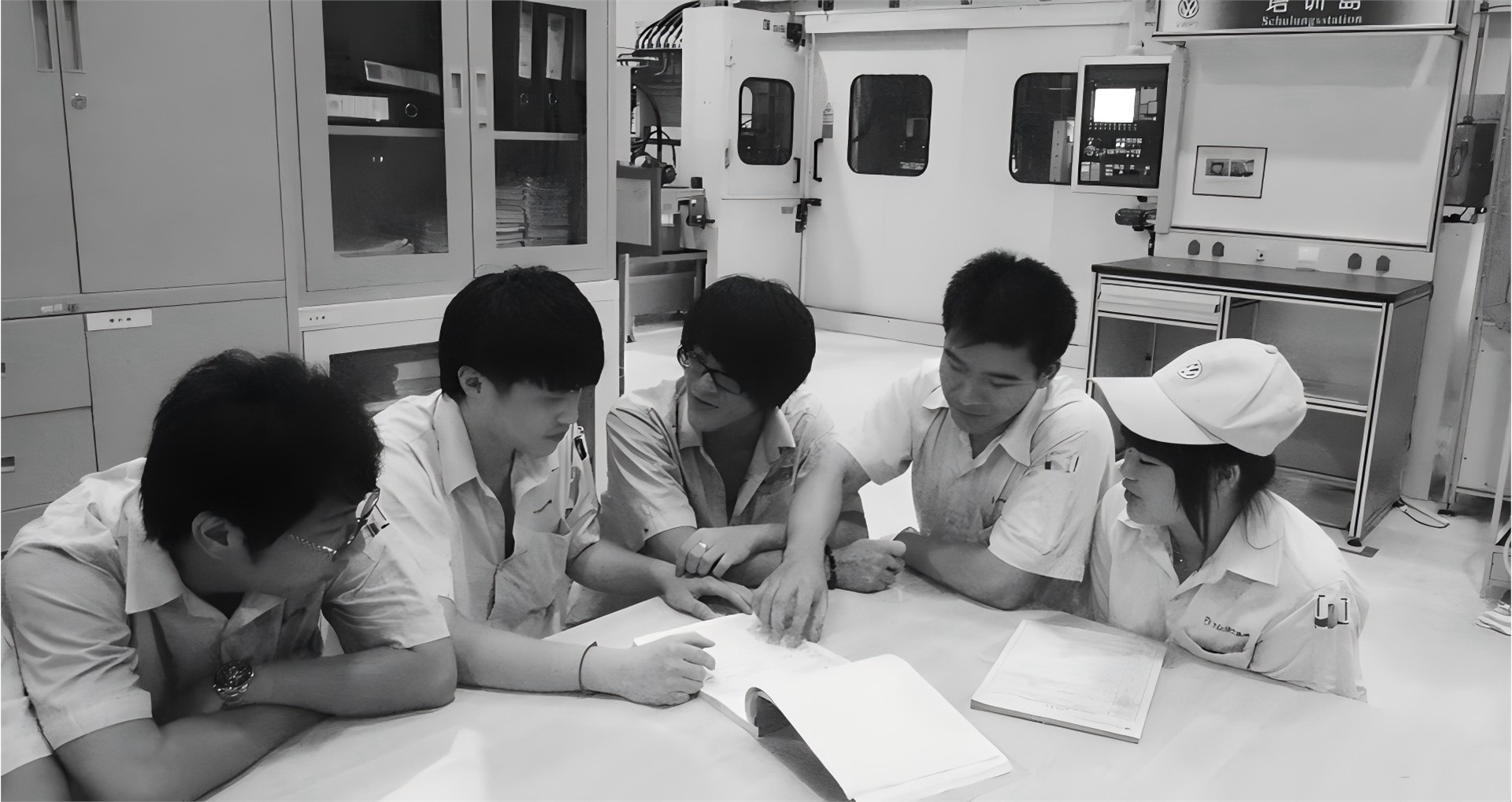

面对困难,小组决定将组员分成两批:一批考察生产现场、模具的操作方式和废料的使用状态等;另一批负责考察模具结构、使用CAD进行新工艺的设计。然后对两批人员所考察和设计的内容进行讨论研究,使用头脑风暴的方法各抒己见,将每条建议进行合理化删选。最后经过论证,发现冲压车间在“B2托架”“B5弹簧底座”“T-CAR支架与弹簧座”“W-CAR左梁上片”“W-CAR左梁下片”5个产品的材料利用率可以提升。

在项目的实施过程中,由于需要直接在生产模具上进行改动,因此,项目攻关受到了生产进度的限制,但为了不影响正常的生产进度,小组组员加班加点赶制新工艺设计。炎热的盛夏,大家顶着近40多摄氏度的温度,汗流浃背,有的成员在酷热中出现了轻度中暑的症状,但为了早日将项目完成,小憩之后又立马加入了项目的攻关。最后,经过对落料模的送料方向、刀口级进步距还有定位等结构的改制和优化,达到了显著的降本效果:仅3个月,所有5个产品便正式进入试生产阶段,并最终通过验收正式生产。根据2010年产量计算,该项目降本金额达156万元。