汽车行业的正常运作需要大量的资金投入,在研发领域更是如此,如替代驱动系统、汽车大数据、创新移动出行服务等。但是新一代技术和新的移动出行理念尚未盈利。那么,如何负担这些高昂的研发经费呢?精明的企业已经认识到未来的发展趋势——孤胆英雄独战沙场的时代已经终结。

德国大众集团常务董事兼采购负责人Francisco Javier Garcia Sanz博士指出,“成功的车企不再是那些拥有优秀的谈判技巧的企业,而是要能够成功建立最佳供应商网络,因为这将获得更大的竞争优势。”

大众集团于2015年建立了未来汽车供应商跟踪行动计划(Initiative Future Automotive Supplier Tracks,简称“FAST”),目前已经提名55家战略合作伙伴。该计划是为了将供应商更早地融入产品开发过程,实现生产网络的同步化。FAST计划是大众集团为应对颠覆全球汽车业的“重新洗牌”趋势而确立的一项举措。在这一结构化巨变之下,仍然相信仅凭自己的规模和业务能力就能做好一切的公司很快将会陷入困境。

大众集团首席执行官马修斯·穆勒(Matthias Müller)表示,“合作焦虑、孤军奋战的思想,认为自己对所有领域的了解更深、做得更好,这些错误的想法不会带来你想要的结果。尤其是在数字化解决方案方面,我们高度依赖与技术合作伙伴、创业公司和院校的合作。”

创新者的窘境

事实上,汽车制造商在对未来进行塑造的过程中需要大量的资金投入。例如,福特计划在2020年之前投资45亿美元发展电动汽车;通用汽车投资5亿美元收购了Uber的竞争对手Lyft。此外,奥迪、宝马和戴姆勒共投资25亿欧元购买了诺基亚的地图服务。这还仅仅只是开始。

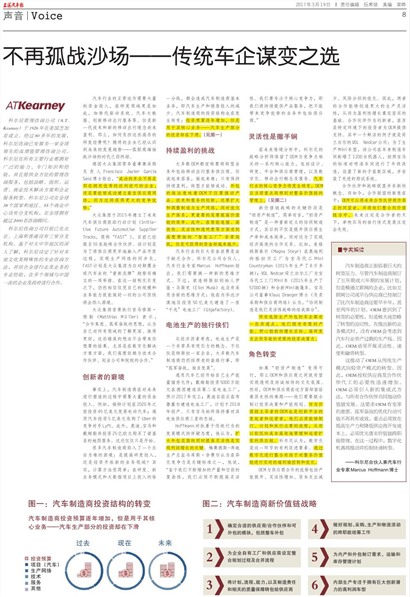

很多汽车制造商陷入了一个左右为难的困境:是提高研发投入,还是投资开拓新的业务领域?其实,计算方法很简单:在研发、新业务模式和大数据项目上投入的每一分钱,都会造成汽车制造商基本业务,即汽车生产和销售投入的减少。汽车制造商的投资结构也在发生转变:投资预算逐年增加,但是用于其核心业务——汽车生产部分的投资却在下滑。(见图一)

持续盈利的挑战

大多数OEM都宣称要将转型业务外包给移动出行服务供应商。但说起来容易,做起来难:只有保持持续盈利,转型才能够成功。外包的做法意味着OEM不仅要推动产品、技术和服务的创新,还要扩大和调整制造与生产网络,同时优化生产体系,更重要的是要提高价值链的效率。此外,在智能连接、高效性、灵活性和透明度等方面受到高度赞扬的“智能工厂”非常烧钱,但是可获得的资金却越来越少。

汽车行业的巨大资金浪费是由于缺乏合作。科尔尼公司合伙人、汽车行业专家Marcus Hoffmann指出,我们需要换一种新的思维方式。不过,就连特斯拉创始人伊隆·马斯克(Elon Musk)也没有采用全新的思维方式:他在内华达沙漠地区投资50亿美元建造了一座“千兆”电池工厂(Gigafactory)。

电池生产的独行侠们

从经济因素考虑,电池生产是一个非常具有吸引力的概念。不仅仅是特斯拉一家企业,大多数汽车制造商仍然按照老的套路行事,即“孤军奋战,独自发展”。

通用汽车已经开始自己生产能量储存元件;戴姆勒投资5000万欧元在德国建造其第二家电池工厂,预计2017年完工;奥迪目前正在布鲁塞尔建造电池工厂,计划于2018年投产。只有宝马始终保持着对其电池供应商三星的忠诚。

Hoffmann对执着于传统行为的发展模式持怀疑态度,他认为,扩大外包范围的同时提高灵活性是实现利润增长的关键。梅赛德斯-奔驰生产总监马库斯·舍费尔认为差异化竞争力是关键标准之一,他说,“鉴于我们不断增加的产量和空前的复杂性,我们必须不断提高灵活性。我们要专注于核心竞争力,即我们将持续提供产品服务,把不能带来竞争优势的业务外包给供应商。”

灵活性是撒手锏

在未来情境分析中,科尔尼的战略分析师保留了OEM与竞争力相关的一系列核心能力,包括设计、研发、平台和供应商管理,以及数字化、移动出行概念及服务。汽车行业的核心竞争力将发生转变,OEM应当将重点转移到对整条价值链的管理上。(见图二)

新价值链战略的关键阶段是“轻资产制造”。简单而言,“轻资产制造”是一种重新定义的协同制造方式,其目的不仅是提升供应商生产率和成本效率,同时还为了实现经济高效的合作关系。比如,麦格纳斯泰尔(Magna Steyr)在奥地利的格拉茨工厂为宝马代工Mini Countryman(2015年生产了8万多辆);VDL Nedcar荷兰泊尔工厂为宝马代工三门Mini车(2015年生产了57000辆)和全新Mini敞篷车。宝马公司董事Klaus Draeger博士(负责采购和供应商网络)认为,“协同制造是我们灵活性战略的组成部分”。

所有选择生产外包的车企都有一些共通点,他们拥有有限的产能、野心勃勃的增长目标、高研发支出所导致的受限的投资决策力。

角色转变

如果“轻资产制造”变得可行,那么OEM和供应商之间就有望实现透明及坦诚相待的文化氛围。然而,OEM和供应商在这方面却面临着历史性的难题——他们需要联合制订投资决策和产能规划。作为价值链主导者的OEM也是创新平台的发起者和运营者,他们必须能够制订、计划和执行必要的流程,从而以较低的成本高效地管理和运营扩张的供应链。科尔尼认为,数字化是这一环节的有利促进要素。通过数字化进行整合有助于对整条价值链进行实时的端到端控制和优化。

OEM与供应商合作的优势包括产能提升、灵活性增加、资本支出减少、风险分担的优化。因此,两者的合作能够创造更大的生产灵活性,从而为盈利性增长奠定坚实的基础。合作伙伴作为创新者,甚至是特定环境下的投资者为OEM提供支持。其中一个鲜活的例子就是荷兰泊尔的VDL Nedcar公司:为了生产Mini车型,该公司在车身制造车间新增了1200台机器人,按照宝马的标准对喷漆车间进行了升级改造,设置了新的子装配区域,并安装了先进的测试系统。

合作伙伴和战略联盟并非新的概念。而如今,合作联盟的新意在于:OEM可以将未来合作伙伴视作真正的同盟者,并将他们整合到价值链当中。未来注定是合作者的天下,单枪匹马的独行侠式发展注定会失败。

■专家解读

汽车制造商正面临着巨大的转型压力。尽管汽车制造商制订了五年期或六年期的发展计划,但是精通互联网的企业,比如互联网公司或平台供应商已经制订了比汽车制造商还要早半年,甚至两年的计划。OEM意识到了转型的必要性,但是极大地忽略了转型的迫切性。在推出新的业务模式时,没有OEM会考虑到汽车行业资产过载的生产线。因此,OEM亟须开展灵活性、速度和融资转型。

这推动了OEM从传统生产模式向轻资产模式的转型。因此,OEM授权供应商及合作伙伴代工的必要性迅速增加。OEM必须引入新的