在降本增效过程中,不少企业都遇到过技术难题。上海汽车变速器有限公司的工程师们不断努力,通过解决“老大难”问题,从细节着手,积极参与到降本增效工作中。

降本寻突破

DCT250双离合自动变速器是上汽变速器的重点产品,为降低该变速器倒挡从动齿轮的成本,上汽变速器的锻压工厂引进了德国舒勒公司的设备,开始自制该零件,但问题也随之而来:由于德国舒勒提供的模具属于新工艺、新设备,寿命和产品质量均不稳定,无法满足生产要求。

这一问题犹如乌云,笼罩在总监张海英和现场工程师吴先洋的心头,成了他们的“心结”。虽然对德国舒勒公司的模具进行了多次试制与改进,但所呈现出的效果仍然不理想。

正所谓“不破不立”,为有效解决这一“老大难”问题,锻压工厂的技术人员们决定彻底打破原来的方法,自行开发设计温锻工艺和模具结构。然而,一系列挑战接踵而来,分析每一个问题原因、寻求解决方式都像跨越一道道坎。为了攻克难关,技术团队绞尽脑汁。他们心系模具和零件的图纸,经常顶着高温天在车间内观察模具和锻件的实况,一天下来,脸和胳膊上都沾满了石墨粉尘。

经过数月的努力,他们成功攻克了技术难关。随着改良方案的正式投入使用,该产品实现了锻造自动化生产,齿形模具寿命由1000件逐步提高至5000件,每个锻件的成本由39.8元降低至28.4元。这项改进还获得了2018年上汽集团合理化建议优秀项目奖。

精益求精的匠心

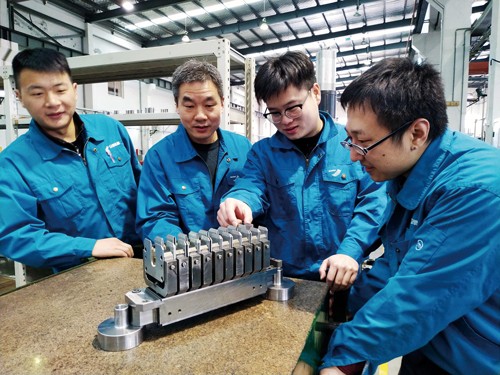

珩孔工艺是齿轮加工中的一个重要工艺。原先,GF6及GF9珩孔夹具一直选用进口采购件,不但价格昂贵,且供货周期长。为此,上汽变速器的众骋公司工装夹具设计主管工程师邹永明提交了合理化建议,主动请缨参与降本增效,希望实现珩孔夹具国产化的需求。

由于初期没有任何资料可供参考,邹永明便多次去现场了解夹具使用情况,在资料室查阅珩磨孔工艺的技术资料,最终决定自行设计这种精密夹具。

第一批试制的国产珩孔夹具虽然在价格上相对于进口夹具实现30%的降幅,但使用寿命也只有进口夹具的80%。有人安慰他:“国产夹具胜在性价比高。”邹永明却坚定地表示:“成本与质量缺一不可,下一批,一定要达到进口标准!”

说改就改,邹永明再次沉浸在钻研和攻关的世界里,通过对夹具零件的再设计及制造工艺的改进,最终既保证了零件加工一致性,使用寿命也达到了进口标准。当所有人都在击掌相庆时,邹永明却又一次对自己提出了更高要求:“不管是进口还是国产夹具,使用的弹簧损耗都很快。达到进口的标准就是最后的终点了吗?我们要通过自身的努力去证明国产夹具是完全可以超越进口的!”

通过结构改造和关键尺寸加工精度的提高,又经过三轮试制,国产珩孔夹具离完美更进了一步,一年可为企业节约300多万元费用。此外,由于掌握了核心技术,每年还可在此基础上节约一大笔新制夹具维修费用,为企业国产化进程和降本增效做出了积极贡献。