今年“十一”过后,卡车司机吴师傅的工作有了新变化。负责运输汽车零部件的他,再也不用排队等待卸货,也无需手动填写单据,只需通过手机二维码就能进行入场申请和交货订单提交审核工作。

“方便多了!”刚卸完货后,吴师傅不禁感叹。一旁,员工正开着叉车,将物料箱铲运到传输带上。很快,通过自动扫描,屏幕上显示出物料箱内的零件名称、数量、生产日期等信息,确认无误后,它被自动传送到立体仓库。

这里是上汽通用“智能+”一体化物流仓库,也是业内首个零部件物流运作的“无人仓”。今年10月,近3万平米的自动化区域投入试运营,目前主要服务于凯迪拉克工厂。

而这只是上汽通用智能制造规划的一角。跟随着零部件物流路线,进入凯迪拉克工厂,便能切身体会到“自动化+数字化”的科技魅力。

10个工人与567台机器人

567台机器人有多壮观?置身凯迪拉克工厂的车身车间,自动化程度令人感到震撼。“我们的车身连接工序100%自动化,柔性化也很强,最大支持7种车型共线生产。”现场工作人员介绍说。

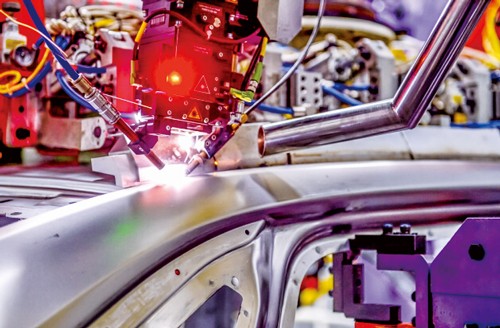

在他的身后,数个机械臂围绕着一个全铝车身飞速运作着。据悉,这是国内首个具备全铝车身制造能力的车身车间。车间拥有铝电阻点焊、铝激光钎焊、自攻螺接等业内领先的车身连接工艺。

车间占地面积近4.5万平方米。不过,偌大的车间内,现场的员工只有不到10位。

自动化带来的不仅是高效率和高效益,还有绿色环保。

“车身脏,油漆毒。”这是传统制造工厂一线员工流行的一句顺口溜。如今,这些脏活、毒活都被机器人包办了。

“我们本着精益求精的制造理念,运用了最新的工艺、最全的机器人设备。”参与油漆车间规划工作的蔡炯介绍说:“油漆车间采用100%机器人自动喷涂技术。而且,它是中国汽车行业内首个没有混凝土高烟囱的绿色油漆车间,废气处理后洁净度,相比传统工艺提升近3倍。”

设备可以相互“交流”

自动化是看得见的,而看不见的是背后的数字化大脑。

凯迪拉克工厂是通用汽车全球体系中第一家全面应用工业级全以太网络系统的智能工厂。在这里,生产设备可以相互“交流”,工业级全以太网络系统让这里的机器拥有了“灵魂与思想”。

“每一个关键紧固点的扭矩信息都可以追溯到!”总装车间相关负责人介绍说,“我们通过业界领先的智能物联网系统,构建起了世界级数字化装配体系。”

工厂的标杆作用开始显现,智能制造在上汽通用遍地开花。继凯迪拉克工厂之后,时隔仅一年,上汽通用武汉基地二期项目落成投产,为上汽通用汽车增添了又一座全以太网智能工厂。

对于上汽通用来说,智能制造是全生命周期的智能化,连接产品规划、研发、采购、制造、营销的整个业务链平台。除了智能化工厂,上汽通用已初步形成数字化研发的完整体系。在新的发展时期,上汽通用汽车将在制造执行系统(MES)的提升、信息化平台建设、智能协同机器人,以及人工智能、物联网等前沿领域深入开拓,不断提升制造规划、工艺布局等精益化水平。